Referenzen

Pauly GmbH & Co. KG Steuer- und Regelanlagen

Unsere Referenzen

„Wie wir mit Innovationswillen, Kreativität und großer Erfahrung individuelle Lösungen zufriedener Kunden realisieren.“

In unserem über 40-jährigen Bestehen haben Kunden weltweit das Unternehmen PSR oft mit schwierigen Aufgabenstellungen konfrontiert. Steuer- und regelungstechnische Herausforderungen, die es zu meistern galt – und die wir zu ihrer Zufriedenheit gelöst haben.

Sicher haben Sie Verständnis, dass ein Großteil unserer Kunden nicht genannt werden möchte. Um Ihnen aber nicht nur von unserer Kompetenz und Lösungsvielfalt zu erzählen, sondern diese auch zu beweisen, haben wir hier einige realisierte Beispiele aus unterschiedlichen Bereichen zusammengestellt.

Aktuelle Case Studys

Präzisionswalzwerk: Damit Schweizer Uhren mit der Zeit gehen – und nicht nach.

Anforderung

Die Sekundengenauigkeit Schweizer Präzisionsuhren steht in Abhängigkeit davon wie gleichmäßig dünn ein schmales Edelstahlband gewalzt worden ist. So kam von einem Zulieferer für Schweizer Präzisionsmechanik die Anforderung, ein schmales Band mit einer Ausgangstoleranz von max. einem Tausendstel Millimeter bei einer Gesamtdicke von 0,01 mm zu walzen.

Lösungsweg

Da die erforderliche Walzkraft zudem relativ klein war (200kN), konzipierten wir für diesen Kunden einen kleinen servohydraulischen Zylinder mit extrem reibungsarmen Dichtungen und einem dynamischen Servoventil (Stellzeit 0-100% 4ms). Als Wegmesssystem wurden in den Zylinder inkrementale Geber mit einer Auflösung von 0,05 µm verbaut.

Nutzen und Mehrwert

Die Zylinder können mit einer reproduzierbaren Genauigkeit von 0,1 µm positioniert werden.

Die Dickenregelung ermöglicht es, die Toleranzen von ± 0,4 µm genau zu halten. Dank unserem Präzisionswalzenanstellungssystem kann der Kunde die Sekundengenauigkeit seiner Uhren ausloben und ist somit auch gegenüber dem Wettbewerb seiner Zeit voraus!

Mit umfassendem Know-how Bewährtes kostengünstig modernisieren

Anforderung

Für eine Federwickelmaschine, deren Grundgestell noch aus den 1960er Jahren stammt, war nach mehr als 40 Jahren im Dauerbetrieb eine Generalüberholung mit Funktionserweiterungen notwendig geworden. So sollte nun nicht mehr nur mit mechanischen Kopierschablonen gearbeitet werden, sondern die Produktdaten digitalisiert, abgespeichert und die Federn damit reproduzierbar gefertigt werden.

Lösungsweg

Wir implementierten nicht nur eine neue Steuerung nach den Vorgaben des Kunden sondern erarbeiteten mit Ihm das Konzept wie die mehr als 150 mechanischen Kopierschablonen in digitale Daten überführt werden konnten. Selbstverständlich wurde die gesamte Anlage elektrisch überarbeitet, dabei nach den neuesten Sicherheitsrichtlinien ausgerüstet und komplett neu verkabelt. Sie ist jetzt auf dem neuesten Stand der Technik und bereit für die nächsten 30 Jahre Produktion.

Nutzen und Mehrwert

Aufgrund unserer umfassenden Kompetenz in Steuerungen, Elektroanlagen- und Anlagenbau konnten wir dem Kunden die gewünschte Lösung aus einer Hand bieten. Dieser profitierte so nicht nur von der kostengünstigen Modernisierung einer bewährten Maschine, sondern auch von Zeit- und Kostenersparnis durch einen einzigen kompetenten Lösungsanbieter.

Kostengünstige Modernisierung bei gleichzeitiger Sicherstellung der Wiederholgenauigkeit von Zylinderpositionierungen im Dauerbetrieb

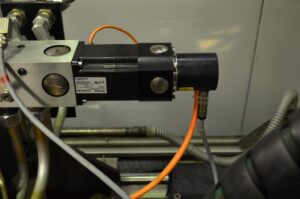

Anforderung

Im Rahmen einer Maschinenmodernisierung sollte ein hydraulischer Linearverstärker durch ein passendes Servoventil ersetzt werden. Der Kunde hatte Zählfehler am Steppermotor der Ansteuerung des Linearverstärkers und immer wieder ein Problem mit dem wiederholgenauen Positionieren der Zylinder (120/80 mit 150 mm Hub; Verfahrgeschwindigkeit 120 mm/s; innerhalb von 30 Millisekunden mit einer Toleranz von 1 / 100 mm).

Lösungsweg

Unsere Untersuchungen und Simulationen ergaben, dass ein geeignetes Servoventil sehr groß, dadurch teuer und zudem zu langsam für die geforderte Zykluszeit geraten würde.

Wir ersetzten den nicht mehr erhältlichen Schrittmotor durch ein aktuelles Fabrikat mit verbesserten Leistungsdaten. Zusätzlich wurde ein linearer Absolutmaßstab (MTS mit SSI Schnittstelle) am Linearzylinder angebaut um uns ein Feedback der realen Zylinderposition zu liefern. Dieses absolute Signal wurde einem überlagertem Regelkreis zugeführt, der die geforderte Wiederholgenauigkeit der Positionierung sicherstellt und redundant überwacht.

Nutzen und Mehrwert

Unser Kunde profitierte somit von einer kostengünstigen Lösung unter Beibehaltung der hydraulischen Hauptkomponenten bei gleichzeitiger Erhöhung der Positioniergenauigkeit.

Eine schnelle Lösung für mehr Präzision – sozusagen – am laufenden Band

Anforderung

Unser Kunde benötigte eine Bandkantenregelung für seine Bandanlage. Das bei ihm installierte alte System ließ sich durch einfallendes Sonnenlicht stören und lieferte schlecht gewickelte Coils.

Lösungsweg

Gemeinsam mit ihm analysierten wir das Problem und installierten einen neuen Bandkantensensor auf Laserbasis sowie ein neues hydraulisches Regelsystem mit einem zusätzlichen absoluten Positionsgeber am Aufwickelhaspel. Nach einer Inbetriebnahmezeit von nur drei Tagen (inkl. Elektroinstallation) konnten die ersten gewickelten Coils von der Anlage verkauft werden.

Nutzen und Mehrwert

Die funktionierenden Komponenten (Hydraulik etc.) wurden beibehalten und durch neue Sensoren ergänzt, wodurch für den Kunden ein kostenoptimales System entstand, das sein Problem löste.

Von der herkömmlichen Serienmaschine zur maßgeschneiderten Sonderanfertigung

Anforderung

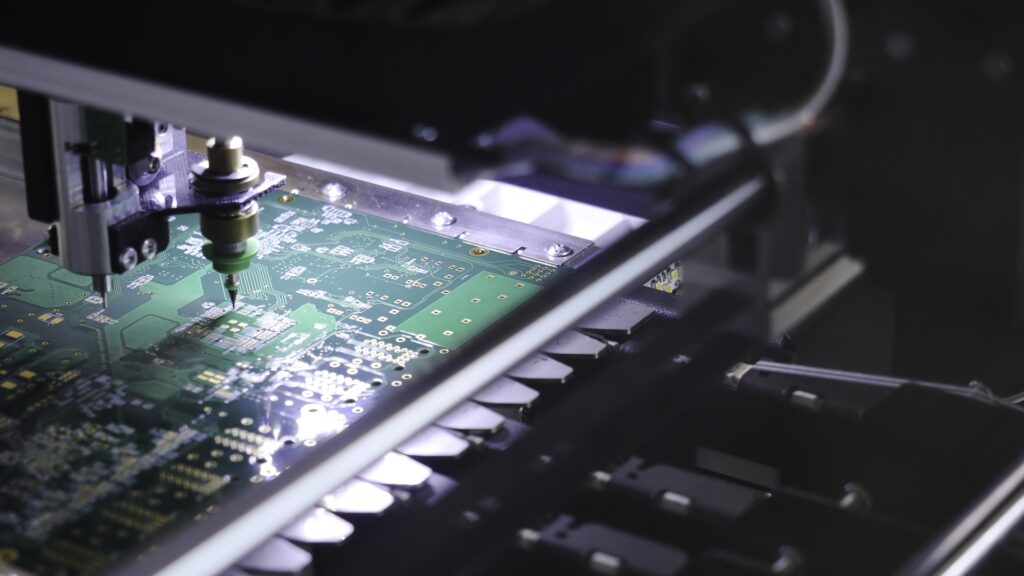

Auch an kompakte Maschinen werden hohe Anforderungen gestellt. An sich ist die Steuerung einer Schneidmaschine nichts Kompliziertes. Das ändert sich, wenn für eine Serienmaschine eine zukunftssichere Lösung benötigt wird, bei der mehrere Funktionen auf einer Platine zusammengefasst werden sollen.

Die Vorgaben des Kunden umfassten die Bedienung mit einem anspruchsvoll gestalteten grafischen Benutzerinterface (7“ Multitouch), die Regelung eines 150 Watt Gleichstrommotors sowie die Ansteuerung von diversen Pneumatik-Elementen. Zudem gefordert waren diverse Schnittstellen (Ethernet sowie serielle Schnittstellen) für die Kommunikation und Qualitätserfassung der produzierten Teile. Die Maschine läuft mit einer Taktzeit von 400 Millisekunden für den kompletten Schneidzyklus zudem recht schnell.

Lösungsweg

Wir entwickelten für den Kunden eine komplett neue Hardwareplatine mit einem Renesas RZ Controller und seinen spezifizierten Anforderungen, die Software wurde in der Hochsprache C individuell für den Kunden erstellt.

Das ganze Projekt wurde von den ersten Gesprächen bis zur Maschinenabnahme für die Serienproduktion innerhalb von 5 Monaten realisiert.

Nutzen und Mehrwert

Durch unser Elektroniksystem enstand eine integrierte Lösung aus einem Guss die alle Funktionen in einer Einheit vereinigt – maßgeschneidert für seine Serienmaschine, die so die nächsten zehn Jahre gebaut werden wird. Der Kunde kann so auf unseren bewährten Technologien in Hard- und Software aufbauen und erhält dank unserer eigenen Elektronikfertigung eine zukunftsichere Lösung die wir ihm garantiert die nächsten Jahre ohne Veränderungen liefern können.

Als Nebeneffekt fallen bei dieser Lösung keine zusätzlichen Software-Lizenzkosten für die Seriensteuerungen an, da die komplette Software inklusive Betriebssystem „im Haus“ erstellt wurde.

Unser Kunde war insbesondere auch von den kurzen Power On Bootzeiten unserer Steuerung angetan, dank unserem eigenen Echtzeitbetriebssystem ist die Maschine innerhalb von einer Sekunde betriebsbereit.