Ob Sie nun IHU-Pressen für hohe Stückzahlen, regelungstechnisch anspruchsvolle Sinterpressen oder positioniergenaue Nanopressen benötigen, unsere Erfahrung in diesem Bereich ist sehr vielfältig, wie Ihnen die unten aufgeführten Beispiele zeigen.

Als kompetenter Spezialist mit langjähriger Erfahrung bieten wir Ihnen kundenspezifische Lösungen, die Ihren Ansprüchen gerecht werden.

Ihr Vorteil im Überblick:

- Ein Ansprechpartner für alle Fragen

- Kostengünstige Lösung

- Klare Gesamtverantwortung bei einem Lieferanten

Ein paar interessante Anwendungsbeispiele gefällig?

Anwendungsbeispiel 1: I(nnen) H(ochdruck) U(mformungs)-Pressen

Bei IHU-Pressen formt das Wasser mit präziser Druckregelung komplexe Bauteile. Bei diesen Maschinen wird ein Rohr mit Wasser gefüllt, dieses wird abgedichtet und dann mit den Verformungsachsen des Werkzeuges und einem Servodruckübersetzer umgeformt. Alle Prozessparameter können mithilfe des integrierten Oszilloskops optimiert werden. Über den Verlauf der Druckaufbaukurve ist beispielsweise eine Aussage über die Produktqualität möglich. Damit sind sehr komplexe Bauteile beispielsweise für die Automobilindustrie in hohen Stückzahlen herstellbar.

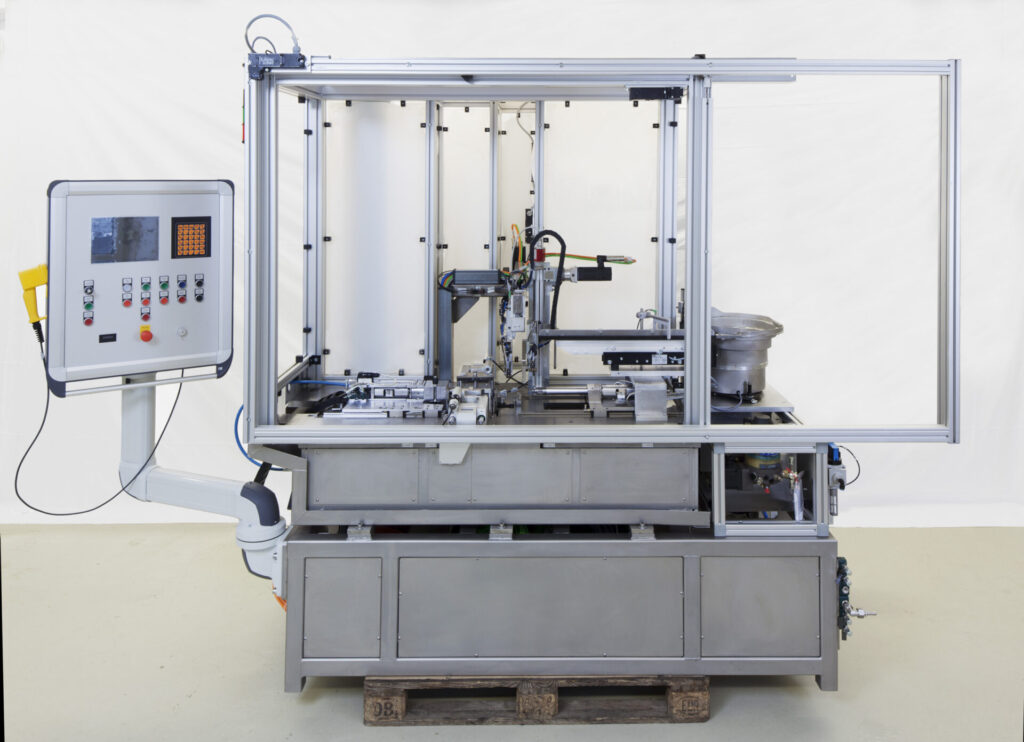

Für kleine Bauteile haben wir für einen Hersteller sogar eine komplette Maschine konstruiert und gefertigt. Diese Maschine hat mittlerweile einige Millionen Teile produziert, eine zweite Maschine wurde zur Kapazitätserweiterung angeschafft.

Anwendungsbeispiel 2: Sinterpressen

Sinterpressen haben als Hauptachsen einen Unter- und einen Oberkolben, die zueinander positions- und druckgeregelt verfahren werden. Die hohen Genauigkeitsanforderungen erfordern dabei spezielle Regelfunktionen. So ist beispielsweise eine Abschwimmfunktion beim Befüllen des Unterkolbens erforderlich. Zur Entnahme der noch brüchigen Teile muss der Oberkolben eine sanfte Auflast erzeugen, damit Werkstück beim Hochfahren des Unterkolbens an den Rändern nicht bricht.

Alle diese Funktionen sind in unserem Regler implementiert. Darüber hinaus gibt es diverse servohydraulische Achsen, die in Abhängigkeit von Positionen und Zyklusanforderungen positioniert werden müssen. Beispiel hierfür ist z.B. der sogenannte Füllschuh, der das Sinterpulver in das Werkzeug befördert. Wir haben verschiedene Verfahrprofile hinterlegt sowie eine Füllhöhenkorrektur. Diese modifiziert automatisch die Füllmenge in Abhängigkeit des Pressergebnisses. Dadurch werden die minimalen Abweichungen immer weiter verkleinert.

Alle diese Achsen werden zentral von der leistungsfähigen CPU unseres Kompaktsystems mit einer Zykluszeit von unter einer Millisekunde geregelt. Das System ist modular aufgebaut und kann bis zu 16 Achsen regeln. Die Vermessungstoleranz der Bauteile liegt dabei innerhalb von 5µm. Verwendete Hardware: unser Kompaktsystem.

Anwendungsbeispiel 3: Prüfpressen

Diese verwendet man z.B. für die Druckprüfung von Pipelinerohren, die 10 m lang sind und einen Durchmesser von 1,60 m haben. Der Prüfdruck ist 160 bar. Der Abdichtzylinder wird druckgeregelt betrieben, um im Niederdruckbereich die Dichtung nicht zu beschädigen. Verwendete Hardware: unser 19“ System.

Anwendungsbeispiel 4: Kunststoffpressen

Hierbei handelt es sich um eine Vier-Achsen-Synchronregelung für die Produktion von CFK-Teilen mit Hinterschnittwerkzeugen und speziellen Positionierschritten zur Verteilung des Harzes und Druckzyklen, um die Aushärtung gezielt zu beeinflussen. Der Regelungsalgorithmus basiert dabei auf dem Master Slave Prinzip mit einer virtuellen Leitachse. Verwendete Hardware: unser Kompaktsystem.

Anwendungsbeispiel 5: Werkzeugprobierpressen

Wir entwickelten eine Zwei-Achsen-Gleichlaufregelung für eine solche Werkzeugprobierpresse. Diese Pressen werden für die Entwicklung von Stanz-Zieh-Präg-Spritzwerkzeugen eingesetzt und müssen speziell bei außermittigen Belastungen präzise Pressergebnisse garantieren. Dies ist durch unser ERM-Gleichlaufregelmodul mit dynamischer Überwachung und Profibuskoppelung gewährleistet. Verwendete Hardware: unser ERM-Modul.

Anwendungsbeispiel 6: Nanopressen

Mit diesem Verfahren werden Mikro-Strukturen in ein Trägermaterial geprägt. Highlight dieser Anwendung ist die Zylinderregelung, die eine minimale Verfahrgeschwindigkeit von 1µm/sec und eine Positioniergenauigkeit von 0,1 µm aufweist.

Die Presse ist mit einer Vakuumeinheit ausgestattet. Während des Prägens werden alle Prozessparameter (Druck, Position, Temperatur etc.) online erfasst, grafisch dargestellt und können optimiert werden. Verwendete Hardware: unser Kompaktsystem.